Kritérium udržateľnosti / ako sa porcelánová dlažba a obklad vyrába

Uvedomujeme si svoju zodpovednosť voči životnému prostrediu a budúcim generáciám. Hoci obchodujeme s „krajinami tretieho sveta“ 😊 😊 😊, aj tieto dokážu plniť veľmi náročné kritériá nielen čo sa týka kvality, ale aj životného prostredia a trvalej udržateľnosti.

Preferujeme dodávateľov, ktorý buď už získali zelenú známku ENVIROMENTAL PRODUCT DECLATATION (EPD) https://www.scsglobalservices.com/ , resp. sú v procese jeho získania.

Ako sa vyrábajú porcelánové obklady/dlažby?

Väčšina obkladov a dlažieb sú dnes porcelánové dlaždice vyrobené zo špeciálnej hliny, piesku a minerálov a vypálené pri vysokej teplote 1200 ℃. Vďaka tomu je odolnejšia ako iné podlahy s tvrdým povrchom.

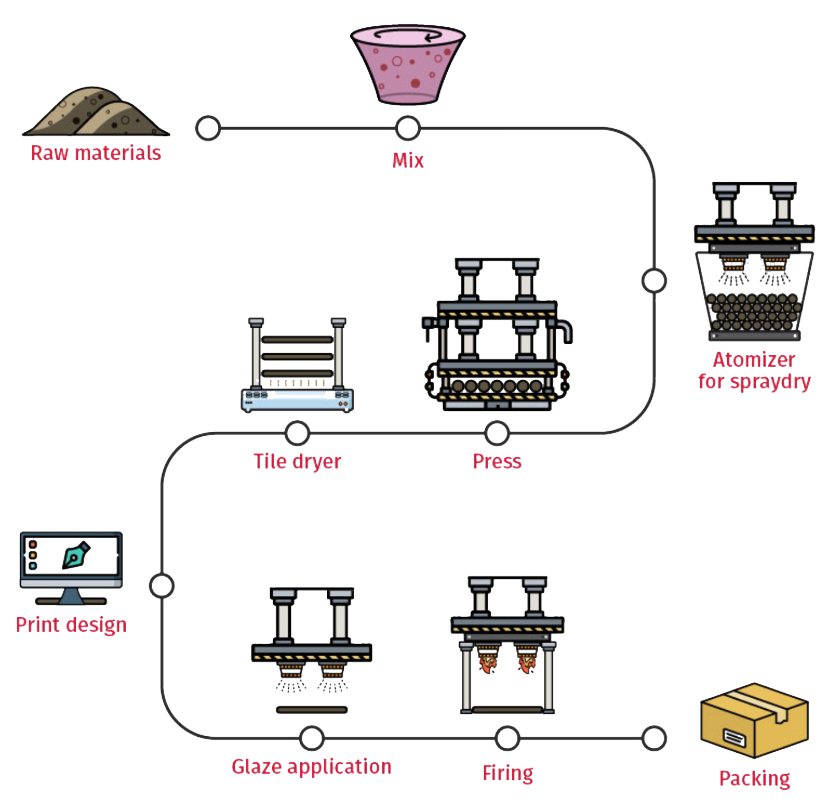

Vývojový diagram výroby:

Krok 1: Dávkovanie suroviny

U väčšiny keramických výrobkov je zloženie tela dané množstvom a druhom surovín. Suroviny určujú farbu tela/korpusu dlaždice a jej tvrdosť. Preto je dôležité namiešať správne množstvá, aby ste dosiahli požadované vlastnosti. Dávkové výpočty sa používajú na získanie správnej hmotnosti každej suroviny, aby sa dosiahla dokonalá kombinácia surovín.

Krok 2: Miešanie a mletie

Keď sú všetky materiály pripravené, ako je hlina, živec, oxid kremičitý, piesok atď., vloží sa to do obrovského mixéra nazývaného guľový mlyn. Počas procesu miešania sa pridáva určené množstvo vody. Do guľového mlyna sa pridávajú guľôčkové kamene alebo kamienky z oxidu hlinitého, ktoré napomáhajú procesu miešania pri rozomletí materiálu na jemnejšie častice. Výsledok je zmes určených surovín s vodou.

Krok 3: Miešanie farieb

Na získanie rôznych farebných odtieňov sa do pripravej zmesi pridávajú keramické pigmenty. Miešanie sa uskutočňuje vo vysokorýchlostnom miešacom tanku.

Krok 4: Sušenie rozprašovaním

Prebytočná voda vo výslednej zmesi sa odstráni pomocou rozprašovacej sušičky. Proces zahŕňa čerpanie zmesi do rozprašovača pozostávajúceho z trysiek. Vlhkosť kvapôčok zmesi sa vysuší, keď sa ohrieva stúpajúcim horúcim vzduchom. Tekutá zmes sa potom zmení na práškovú formu.

Krok 5: Výroba/vytvorenie dlaždice

Polotovar pre ďalšie spracovanie nazývaný procesné dlaždice sa vytvárajú suchým lisovaním vysušeného prášku v tvarovacej matrici. Materiál je stlačený na oceľovom pieste pri extrémnom tlaku cez 7 500 ton, čo vytvára lisovací tlak viac ako 400 kg/cm². Cieľom tohto procesu je získať kompaktnú a čo najmenej poréznu keramickú hmotu, ktorej výsledkom je pevnejšie teleso s extrémne nízkou absorpciou vody po vypálení. Toto je telo budúcej dlaždice.

Krok 6: Sušenie

Pred vypaľovaním prechádza telo dlaždice procesom sušenia, aby sa ďalej odstraňovala prebytočná vlhkosť pomalým tempom a v atmosfére s relatívne vysokou vlhkosťou, aby sa zabránilo vzniku trhlín pri zmršťovaní.

Krok 7: Potlač a glazúra

Po vysušení tela dlaždíc je ďalším krokom pridanie potlače a vzorov laserovým atramentom, aby sa pokryla farba tela a aby sa na dlaždici dosiahol požadovaný efekt, farba a textúra. Tento krok tiež zlepší jej odolnosť voči zafarbeniu a dodá dlaždici výrazný dizajn. Potom sa na vrch nanesie vrstva glazúrového materiálu, ktorý poskytuje odolnosť voči vlhkosti a dekoráciu, pretože môžu byť tiež farbené alebo použité na vytvorenie špeciálnej textúry.

Krok 8: Vypaľovanie

Ďalším krokom je vypálenie pri extrémne vysokej teplote 1200°C vo valcovej peci. Vysoká teplota pomôže zataví glazúru a odstrániť zvyšnú vlhkosť, čím sa mäkká hlina premení na tvrdú, odolnú a neporéznu dlaždicu. Podobne ako pri domácom pečení, aj iná veľkosť dlaždíc si bude vyžadovať rôzne trvanie pečenia a rôznu teplotu.

Krok 9: Leštenie a zarovnávanie

Nakoniec sa väčšina hotových dlaždíc posiela na leštenie. Pri tomto procese sú dlaždice brúsené a leštené, aby ich povrch získal pekný lesklý povrch. S rôznym stupňom leštenia a použitím rôznych brúsnych nástrojov je možné dlaždice leštiť do lesklého zrkadlového povrchu alebo lapato. Hotové dlaždice môžu mať rektifikované alebo nerektifikované hrany. Rektifikácia sa vo všeobecnosti nazýva „squaring“, je to proces, pri ktorom sú okraje dlaždíc rezané alebo brúsené na jednotnú pracovnú veľkosť s veľmi malými odchýlkami pre ľahkú inštaláciu.

Krok 10: Kontrola a balenie

Toto je posledný proces pred odovzdaním dlaždíc za výroby na expedíciu. Všetky dlaždice sú odstupňované podľa vzhľadových chýb, rovinnosti, odtieňov a rozmerov. Potom sa zoskupia a zabalia so správnym označením do krabíc a na palety.

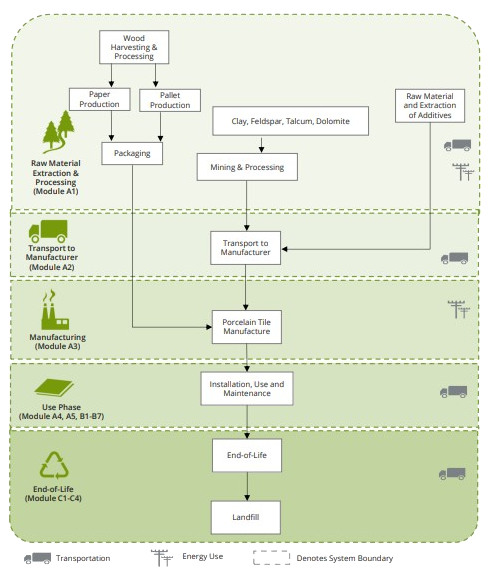

Z hľadiska udržateľnosti je celý vyššie uvedený výrobný proces zakreslený vo Flow diagrame:

Z pohľadu trvalej udržateľnosti je posudzovaný každý jeden proces z pohľadu minimalizácie spotreby energií a prírodných zdrojov a aj celkovo jeho dopadov na životné prostredie.

Veríme, že svojím zodpovedným prístupom v tomto smere budeme príkladom aj pre ostatných...